1. Схема прокатки

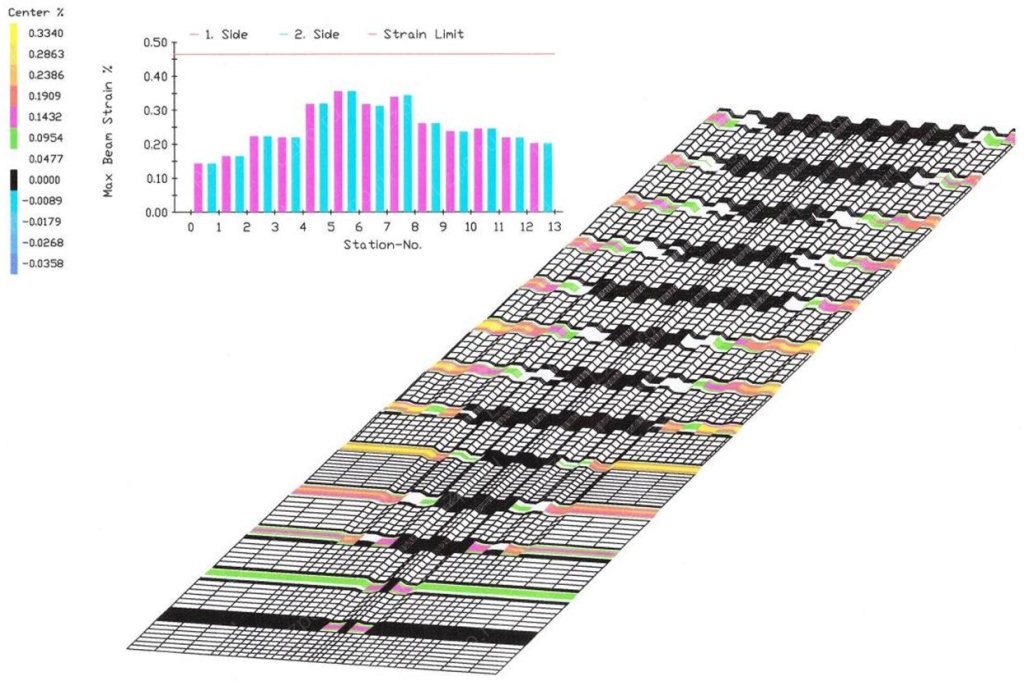

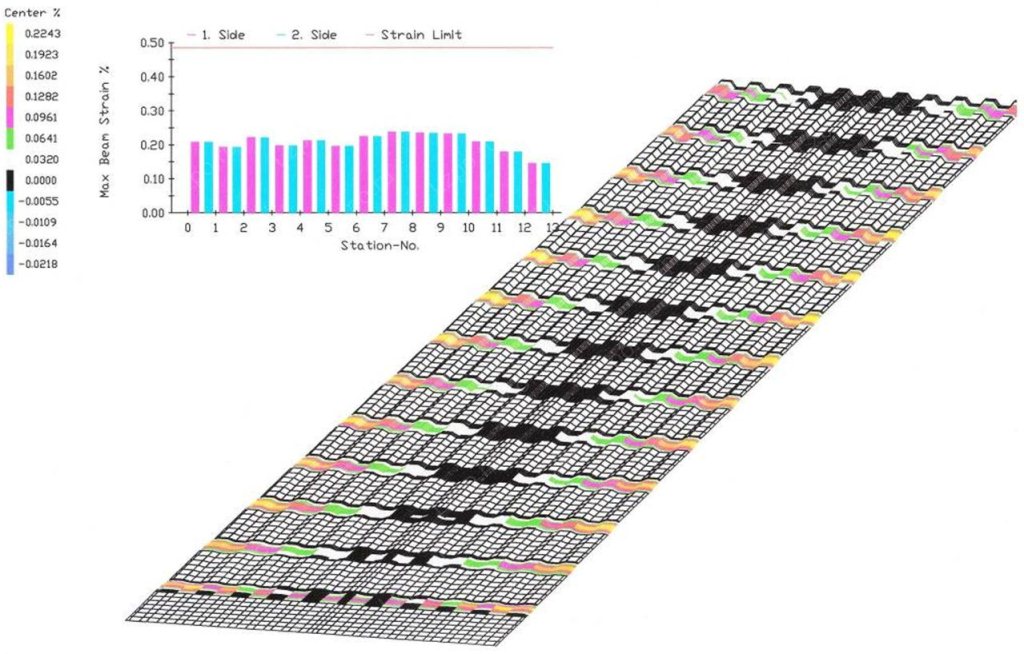

Схем профилирования существует несколько — одновременная, последовательная (веерная) и комбинированная.

- Одновременная схема прокатки подразумевает прокатку одновременно всех гофр профиля, начиная с первой клети прокатного стана. (полный набор роликов на валу)

- Последовательная схема прокатки — это когда прокатываются профиль “клином”, начиная с середины с последующим профилированием краев. (полупустые валы)

- Комбинированная схема — комбинация первых двух вариантов прокатки стальных гнутых профилей.

Одновременная схема

Характеризуется меньшим числом рабочих клетей и меньшими габаритами прокатного стана

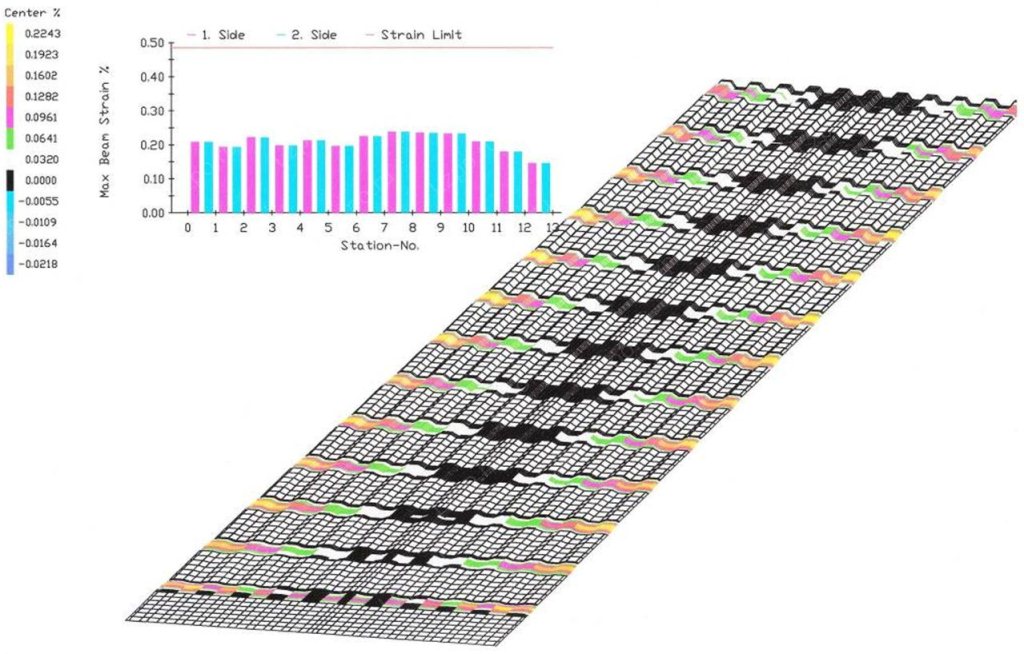

Напряжение металла — равномерное в середине и по краям гнутого профиля на каждой клети (независимо от механических свойств используемого металла). Поэтому исключаются образование «елочки» по краям металлического профиля и перекаты.

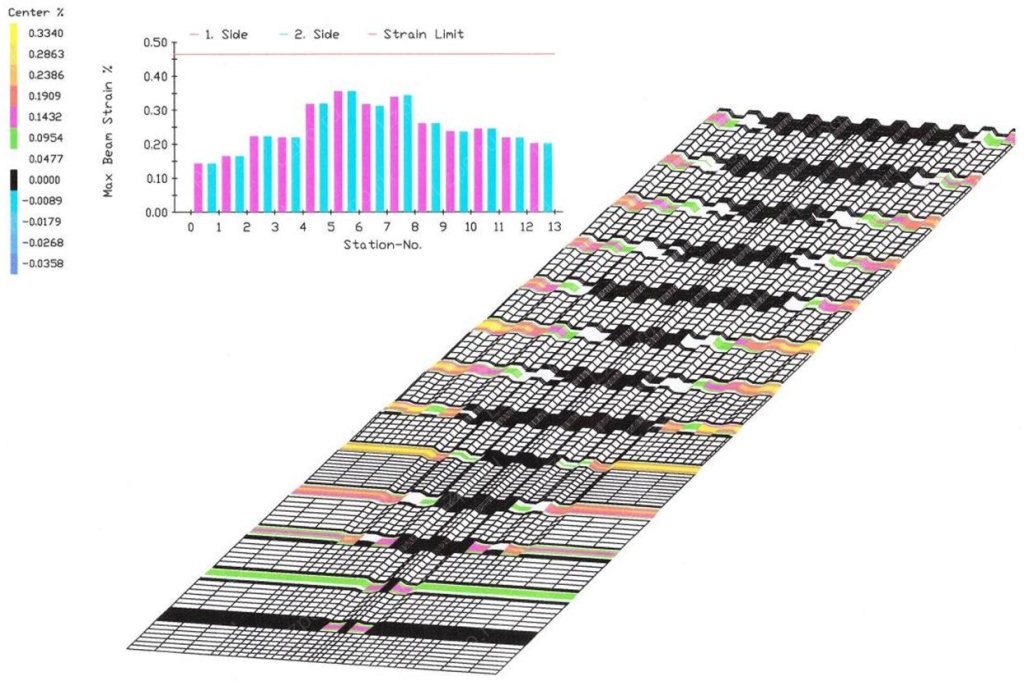

Последовательная схема

При использовании последовательной (веерной) схемы прокатки, число рабочих клетей должно быть как минимум в 1,4 раза больше, чем при одновременной. Это приводит к увеличению длины прокатного стана.

Лист профилируется «клином» — сначала середина, затем края. Напряжение металла по плоскости листа различное. Поэтому неизбежно образуются «елочки» по краям гнутого профиля и перекаты, не симметричные трапеции. При этом качество гнутого профиля чувствительно к свойствам прокатываемого металла.

2. Конструкция клети

Клети прокатного стана различаются способом фиксации роликов на валу от осевого перемещения и передачи вращения:

- вал передает вращение ролику через шпонку, ролики фиксируются проставочными кольцами и с двух сторон вала стянуты гайками;

- вал передает вращениение ролику через «гужен» (винт, вкручиваемый в ролик) и он же держит ролик от осевого смещения.

В первом случае, за счет дополнительной механической обработки и усложнения конструкции клети, происходит увеличение металлоемкости и себестоимости прокатного стана. Во втором случае, происходит упрощение клети, металлоемкости и уменьшения себестоимости оборудования, но при этом надежность и долговечность работы оборудования ставится под большое сомнение. При этом, стоимость прокатного стана должна быть, как минимум, в полтора раза дешевле.

Крепление роликов к валу шпонкой Крепление роликов к валу «гуженом»

Наше предприятие НЕ ДОПУСКАЕТ использование «гуженов» для фиксации роликов на валах.

3. Рабочий инструмент.

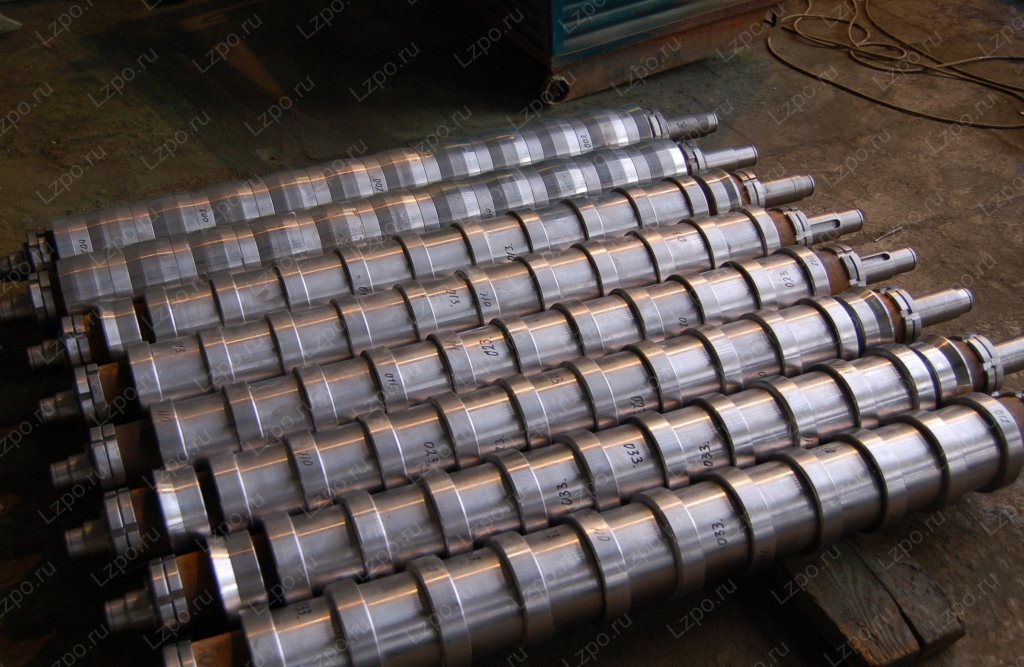

На качество стального гнутого профиля влияет правильный выбор диаметра валов клетей прокатного стана. При недостаточной жесткости вала происходит его прогиб и, как следствие, разная глубина гофр в середине и на краях получаемого гнутого профиля. Эта разница будет возрастать при использовании металлов с разными свойствами (с различным пределом текучести).

Из многолетнего опыта производства и эксплуатации профилегибочного оборудования и анализа мирового опыта производства подобных станков, можно сделать однозначный вывод, что диаметр вала прокатной клети в качественной линии для производства профнастила или металлочерепицы, должен быть не менее 100мм (на прокатном стане для профнастила с малой высотой волны, например С8, диаметр вала — 110мм). К сожалению, многие производители в целях экономии это условие часто игнорируют. К примеру, вал Ф100мм делается из кругляка 110мм, а вал Ф90 – из кругляка диаметром 100мм. На прокатном стане на этом экономится более 1000 кг металла только на валах, и примерно такое же количество – на роликах. Плюс экономия времени на металлообработке.

Следует сказать несколько слов о материале, из которого изготавливают рабочий инструмент. Валы изготавливаются из инструментальной стали Ст45 или Ст40, а ролики – из стали Ст40Х (с добавлением хрома).Термическая обработка роликов делают только в том случае, когда нагрузка на поверхность ролика превышает номинальную, а именно, при профилировании толстых металлов (от 1,2мм) или при профилировании сложной геометрии (например, накатка узора на гладкую поверхности).

Когда рабочий инструмент выполнен из инструментальной стали и работает при номинальных нагрузках, его стойкости хватает, как минимум, на 10 лет 3-х сменной работы без малейшего изменения геометрии профиля. В Липецке, 9 наших линии работают более 7 лет на предприятии, профилирующем более 2 тыс.тонн металла в месяц при загрузке в 3 смены.

Приглашаем на экскурсию!

4. Производительность линий

Производительность автоматической линии, кроме прочих (мощности, количества приводов на стане, жесткости конструкции), зависит от нескольких значимых факторов:

а) Прокатный стан может комплектоваться асинхронным электродвигателем или сервомотором. Различие состоит в том, что у асинхронного привода время разгона и время торможения значительно больше, чем у серводвигателя. Поэтому, сервомоторы устанавливаются в устройства, которым нужна точность позиционирования при высоких динамических характеристиках (минимальное время разгона и торможения). Число приводов и их мощность могут быть различными – обычно, чем больше эти параметры, тем выше ускорение и быстрее можно разгонять прокатный стан между резкой готовых листов профнастила или штамповки ступеней металлочерепицы.

б) Применимо к оборудованию для производства металлочерепицы: скорость штамповки ступеней напрямую зависит от производительности и мощности маслостанции (объем масла перекачиваемый насосом за минуту), а отсюда — диаметров внутренних сечений (и моделей) всех гидравлических устройств (шлангов, гидрораспределителя, насоса, гидроцилиндров).

На увеличение производительности оборудования для изготовления профнастила оказывает существенное влияние:

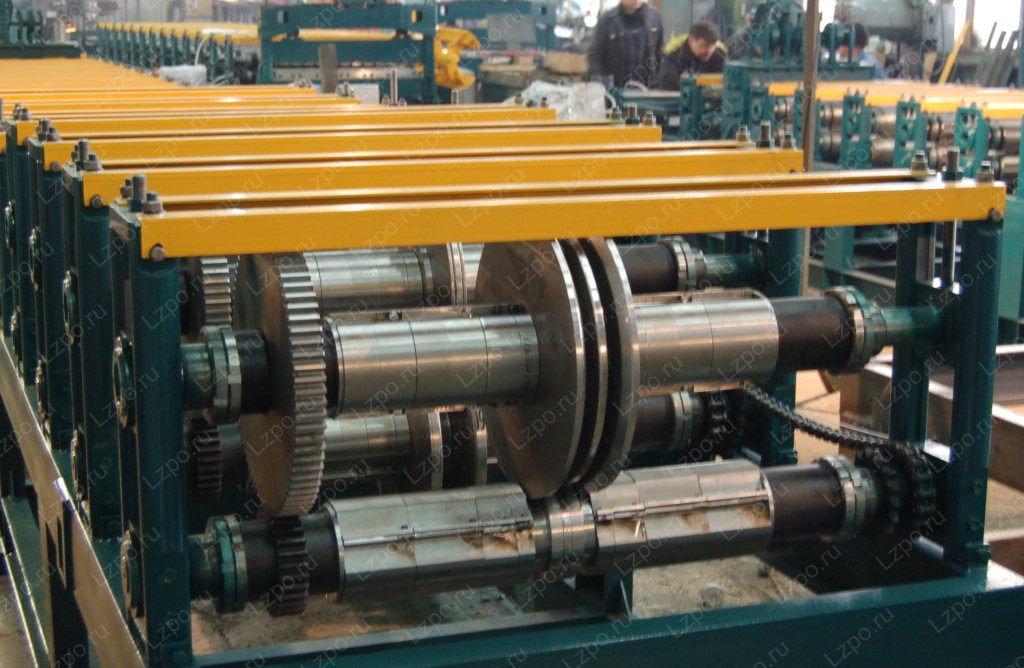

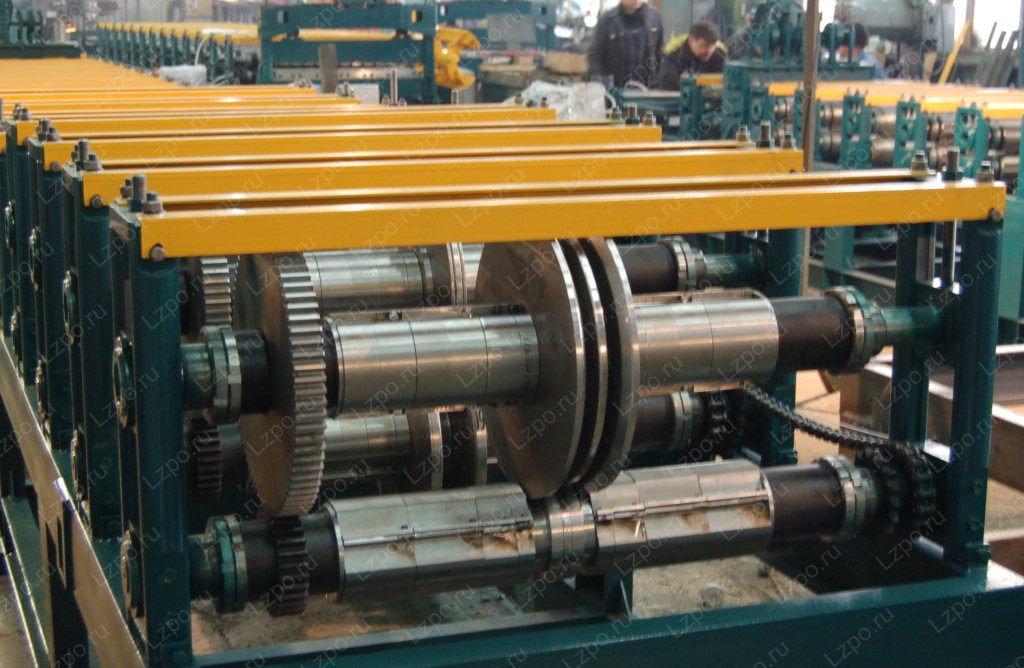

1) Увеличение мощности и числа приводов, и как следствие двойное усиление всех узлов прокатного стана (цепи, натяжители, дополнительные шестерни). Все валы прокатного стана делаются приводными (см. фото). Это улучшение позволяет улучшить динамику прокатного стана. Чем выше номинальная скорость работы, тем больше требуемая мощность.

2) Установка вместо асинхронных приводов – серводвигателей. Эта замена требуется для уменьшения времени разгона стана до номинальной скорости между циклами рубки готовых профилированных листов. Кроме исполнительных механизмов, полностью меняется система управления линией (САУ), т.к. используются разные контроллеры привода.

3) Уменьшение времени работы ножниц (не более 1 сек на цикл руба).

Производительность оборудования для металлочерепицы зависит:

1) От типа привода прокатного стана. Для линий, производящих металлическую черепицу, для увеличения производительности имеет смысл устанавливать сервопривод за место асинхронного. Это обусловлено тем, что для штамповки ступеней через каждые 350-400мм требуется быстро и точно позиционировать профилированный лист.

Для сравнения – испытание 2 наших линий с одинаковым штампующим устройством (маслостанция производительностью 50л/мин, емкость бака 160л., мощность двигателя 7,5кВт), но с разными приводами прокатного стана:

Линия с обычным асинхронным приводом 7,5кВт С учетом реза готовых листов, максимально получилось разогнать до 5,4 п.м./мин (6,4 кв.м./мин), но при этом зазоры на ступеньках при накладывании листов “гуляли” до 10мм.

Приемлемая производительность с учетом реза — 3,82 п.м./мин (4,5кв.м./мин). При такой производительности соблюдается идеальная точность штамповки (при накладывании листов друг рядом с другом внахлест, ступени идеально ложатся друг на друга без зазора). Производительность этой линии замерялась секундомером при изготовлении двух листов размером 2,45м с учетом порезки.

Многие поставщики декларируют производительность более 4,5м2 при меньших мощностях стана и более слабых характеристиках маслостанции, но фактические замеры показывают обратное.

Линия с сервоприводом 7,5кВт На нашей линии для профилирования металлочерепицы с сервоприводом прокатного стана (1 серводвигатель мощностью 7,5кВт), при соблюдении условия идеальной стыковки листов, получается производительность 6,33 кв.м./мин. Замер производился секундомером — изготовление 4-х листов по 2,75п.м. заняло 2мин 3сек. с учетом порезки.

И первую, и вторую линию мы можем продемонстрировать в Липецке!!!

2) От производительности гидравлической системы штампующего устройства.Если в линию устанавливается штампующее устройство повышенной производительности (с циклом штамповки не более 1 сек), то общую производительность линии можно поднять до 9кв.м./мин.Производительность насоса маслостанции, при этом, увеличивается в 2 раза. Увеличивается, так же, мощность двигателя маслостанции и пропускная способность гидросистемы. На штампующее устройство устанавливаются более производительные гидроцилиндры. Для того, чтобы при интенсивной работе не грелось масло, и летом в жару в самый неподходящий момент вас не подвела гидравлика, на свои маслостанции мы устанавливаем принудительную систему охлаждения.

2) От производительности гидравлической системы штампующего устройства.Если в линию устанавливается штампующее устройство повышенной производительности (с циклом штамповки не более 1 сек), то общую производительность линии можно поднять до 9кв.м./мин.Производительность насоса маслостанции, при этом, увеличивается в 2 раза. Увеличивается, так же, мощность двигателя маслостанции и пропускная способность гидросистемы. На штампующее устройство устанавливаются более производительные гидроцилиндры. Для того, чтобы при интенсивной работе не грелось масло, и летом в жару в самый неподходящий момент вас не подвела гидравлика, на свои маслостанции мы устанавливаем принудительную систему охлаждения.

3) Следует особо обратить внимание на минимально возможную толщину металла для производства металлочерепицы:

а) Для быстрого профилирования более тонкого металла требуется большее число рабочих клетей стана (при использовании любой схемы прокатки).

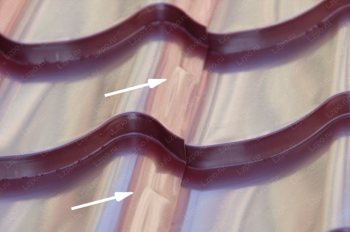

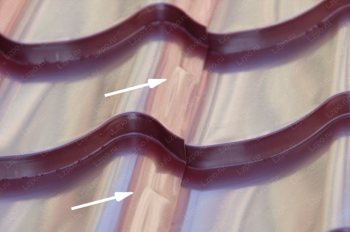

б) Штамп изготавливается под максимальную толщину металла (чтобы лист максимальной толщины во время штамповки ровно облегал его поверхность), иначе на тонком жестком металле (например, китайском) толщиной 0,40мм на штампе, изготовленном под максимальную толщину 0,60мм, могут оставаться изломы (см. фото).

Поэтому, в договоре на покупку профилегибочного оборудования (а особенно, для производства металлочерепицы) обязательно следует указывать диапазон толщин металла.

Поэтому, в договоре на покупку профилегибочного оборудования (а особенно, для производства металлочерепицы) обязательно следует указывать диапазон толщин металла.

5. Универсальность линий.

Перед покупкой оборудования для себя следует четко уяснить две вещи:

- деньги на профилировании металла зарабатываются только на объемах;

- это сезонный заработок (в сезон недопустимы простои).

Отсюда вытекает следующее: оборудование должно иметь максимальную производительность и должно находиться в постоянной готовности к работе. Этот факт исключает следующие варианты:

- двухэтажные станы (одновременно не работают, единовременно производится только один профиль при высокой стоимости оборудования, т.к. вы экономите только на размотчике и САУ);

- станы с переналадкой (требуют большие затраты времени и металла в брак на переналадку).

Поэтому, мы рекомендуем для прокатки одного вида профиля — один прокатный стан.

Существует несколько механизмов переналадки оборудования

Регулировка прокатного стана заключается в раздвижении роликов всех клетей на кратные расстояния посредством установки или демонтажа проставочных колец (дистанционных втулок). Для резки металлопрофиля требуется замена ножей или ножниц в сборе. По времени такая регулировка занимает несколько чел/часов. Этот вариант допустим для работы на склад (например, при профилировании лотков для электрических кабелей, где есть стандартные размеры профиля)

Регулировка прокатного стана заключается в раздвижении роликов всех клетей на кратные расстояния посредством установки или демонтажа проставочных колец (дистанционных втулок). Для резки металлопрофиля требуется замена ножей или ножниц в сборе. По времени такая регулировка занимает несколько чел/часов. Этот вариант допустим для работы на склад (например, при профилировании лотков для электрических кабелей, где есть стандартные размеры профиля)

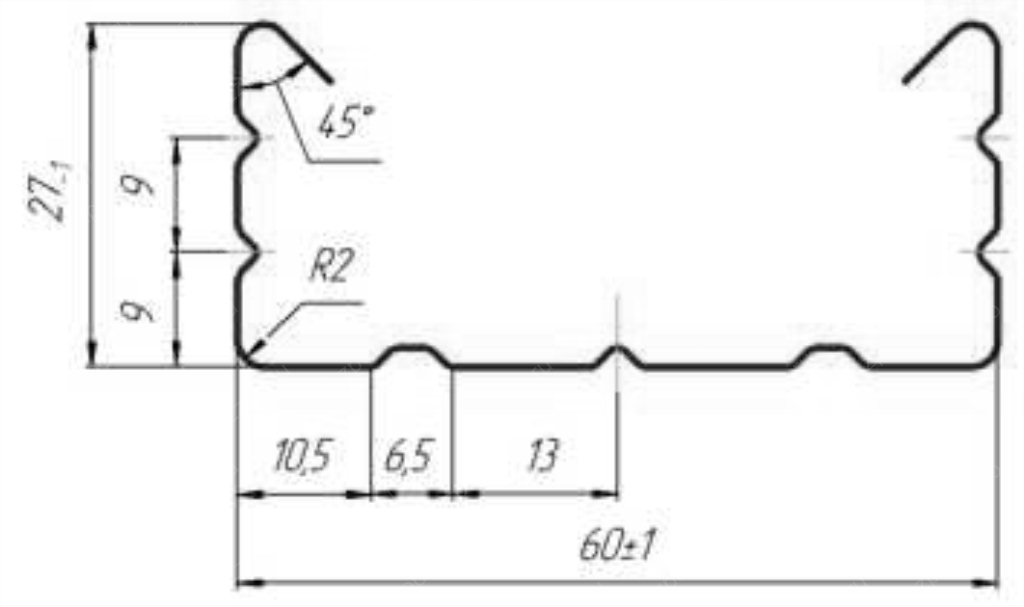

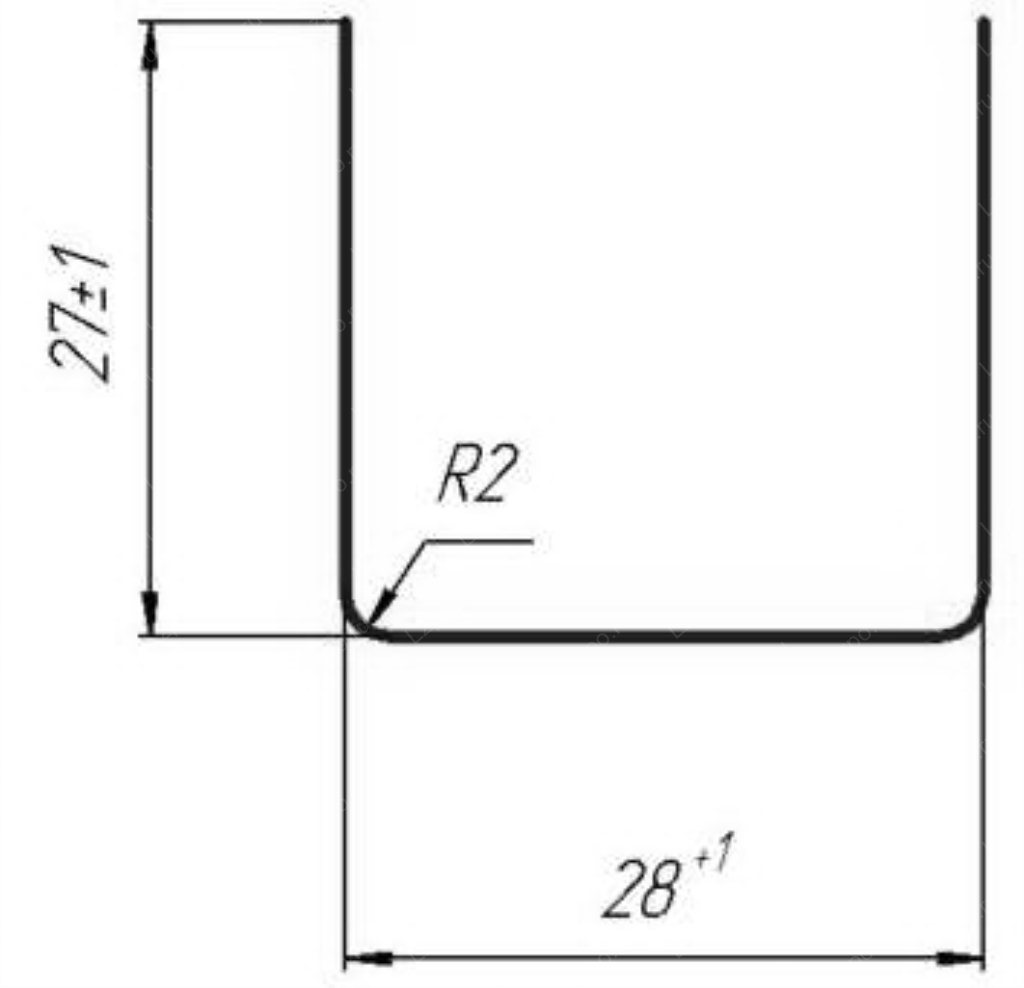

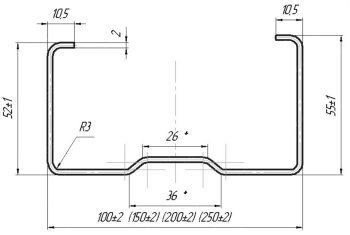

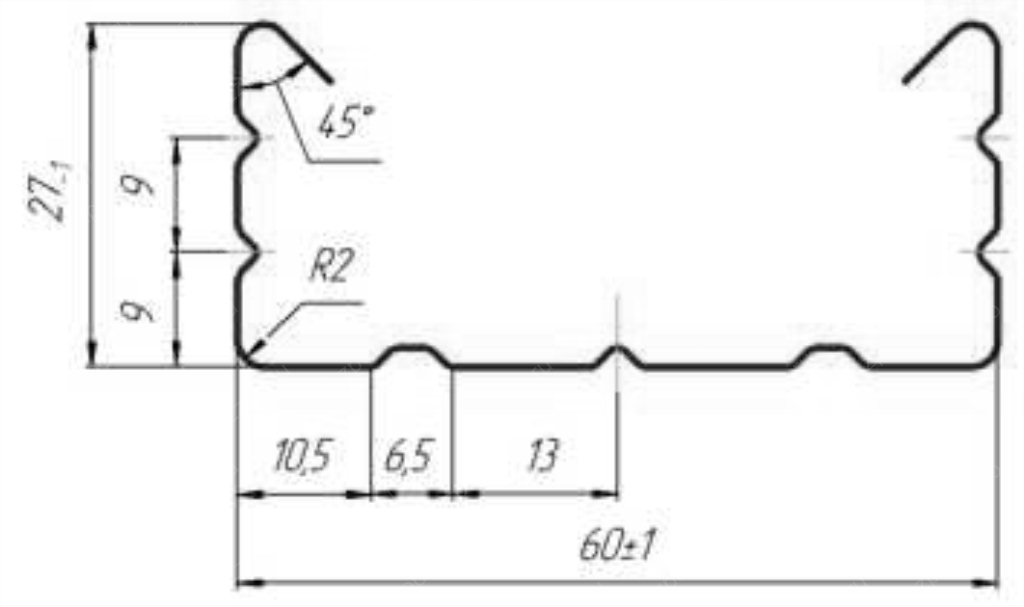

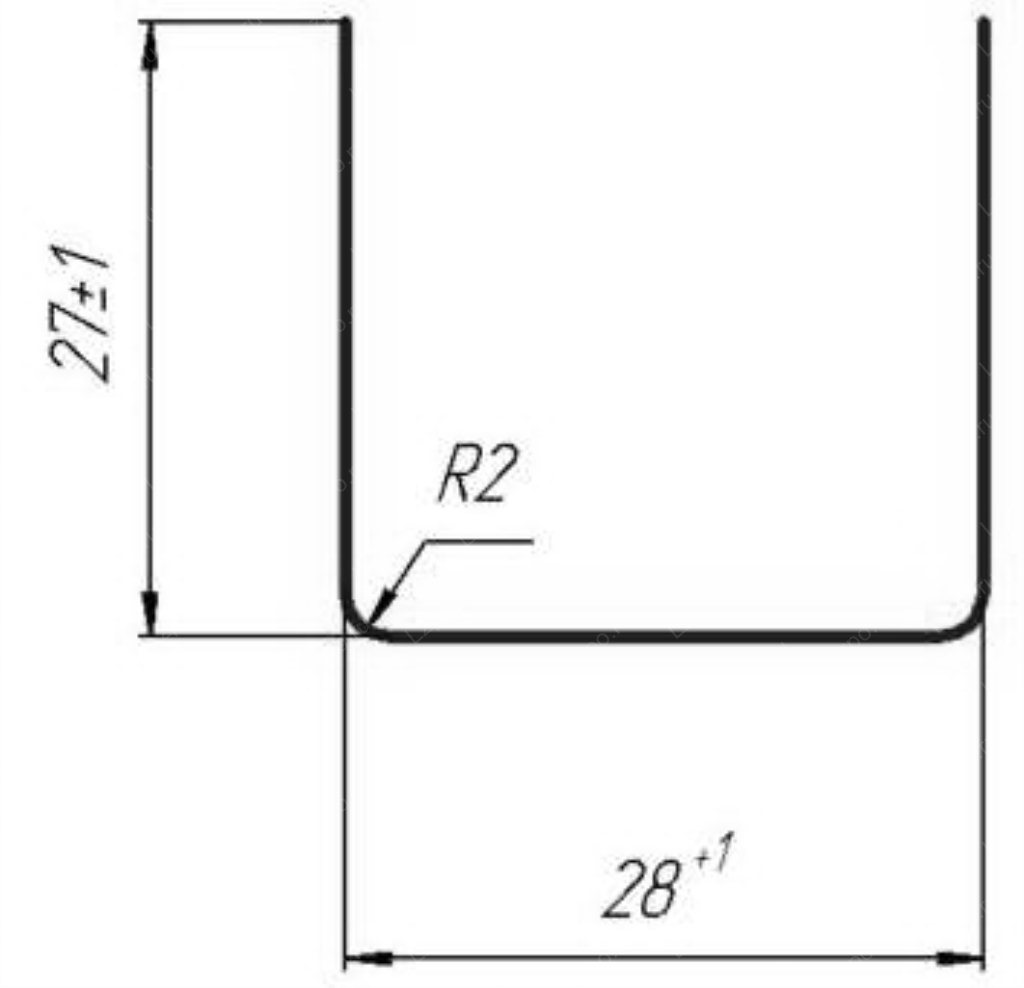

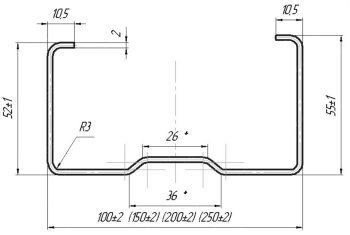

5.2. С заменой рабочего инструмента (роликов). Используется тогда, когда гнутые профили близки по геометрическим размерам, например:

5.1. Без замены рабочего инструмента в случае например, когда у гнутых профилей меняется размер нижней полки

Регулировка прокатного стана состоит в замене всех роликов на другой комплект. Для этого требуется разборка и сборка всех клетей (как конструктор). Перенастройка займет от нескольких чел/часов до нескольких чел/смен. Кроме того, потребуется металл на наладку стана, который, в итоге, пойдет в брак. Так же, требуется замена ножей или ножниц в сборе. Этот вариант, по нашему мнению, самый неподходящий для производства гнутых профилей, т.к. он требует полную разборку, сборку и наладку прокатного стана. Затрачивается максимальное время, требуются квалифицированные слесари, ускоряется износ оборудования.

Регулировка прокатного стана состоит в замене всех роликов на другой комплект. Для этого требуется разборка и сборка всех клетей (как конструктор). Перенастройка займет от нескольких чел/часов до нескольких чел/смен. Кроме того, потребуется металл на наладку стана, который, в итоге, пойдет в брак. Так же, требуется замена ножей или ножниц в сборе. Этот вариант, по нашему мнению, самый неподходящий для производства гнутых профилей, т.к. он требует полную разборку, сборку и наладку прокатного стана. Затрачивается максимальное время, требуются квалифицированные слесари, ускоряется износ оборудования.

5.3. Замена клетей прокатного стана.Перенастройка заключается в демонтаже клетей или кассет с клетями и монтаже другого комплекта. Для резки гнутого профиля требуется замена ножей или ножниц в сборе. В этом случае, стоимость универсальной линии – высока (фактически приобретается другой прокатный стан и ножницы) при массе недостатков (например, кроме потери времени, требуется в 1,5 раза больше места, чем при эксплуатации двух раздельных станов).

Кроме всего сказанного, следует понимать, что перенастройка прокатного стана ведет к уменьшению срока службы оборудования вследствие частой переналадки, и требует привлечения грамотных дорогостоящих специалистов.

6. Сравнение металлоемкости, мощности, числа клетей и производительности линий

Как сравнить две линии разных производителей? Очень просто. Для начала нужно сравнить металлоемкость оборудования (массы агрегатов и провести визуальное сравнение). Надежность станков для обработки металла определяется, в первую очередь, жесткостью и массивностью конструкции. Низкая металлоемкость и упрощение узлов выгодно производителю оборудования, но никак не вам. Поэтому, самый первый критерий сравнения – сопоставление массы и стоимости линии. Обращаем внимание, что некоторые недобросовестные производители профилегибочного оборудования в описаниях специально завышают массу своих станков. Поэтому, не помешает визуальное сравнение (сравнить количество роликов, диаметры валов и т.д.).

Второй, не менее важный критерий – сравнение мощности приводов. Мощность, в первую очередь, влияет на производительность линии (например, увеличение скорости прокатки на каждый 0,1м/с требует увеличение мощности привода не менее чем на 2 кВт).

Внимательно следует относиться к производительности линии, т.к. многие путают ее со скоростью профилирования. Дело в том, что прокатный стан плавно останавливается для отрезки готового профиля, а сама резка занимает определенное время. После чего стан плавно разгоняется и может набрать максимальную скорость прокатки (а может и не набрать при изготовлении коротких профилей). Поэтому, производительность линии замеряют при профилировании с отрезкой нескольких листов определенной длины. При известной общей длине изготовленного профлиста и времени изготовления несложно вычислить общую производительность линии в минуту или за час.

Число клетей прокатного стана (при любой схеме прокатки) влияет на качество профиля и минимально возможную толщину листа. Например, для производства профнастила Н60 толщиной от 0,7мм до 0,9мм требуется 20 рабочих клетей, а для профилирования этого же листа толщиной от 0,5мм до 0,9мм — 23 клети. И еще, число рабочих клетей при последовательной схеме профилирования должно быть, как минимум, в 1,4 раза больше, чем при одновременной.

Следует, так же, правильно подойти к выбору разматывателя рулонов. Этот механизм – один из самых ответственных, на который приходится значительная нагрузка. Сравнение размотчиков по металлоемкости и мощности привода – один из основных методов. Грузоподъемность этого устройства должна быть не менее 10тн (даже при использовании только 5тн рулонов). Эта характеристика дает запас прочности и позволяет разматывать более тяжелые рулоны. Будьте уверены — рано или поздно вам попадутся рулоны массой больше 5 тн.

Для быстрой замены рулонов рекомендуем приобретать консольные (одноопорные) разматыватели. Используя их вы получите 2-х кратный выигрыш по времени, против двухопорного размотчика. Кроме этого, кран балка (тонкое место при эксплуатации нескольких линий) будет менее загружена.

На свое оборудование мы даем 3-х летнюю гарантию на все узлы и комплектующие. Наработка линии при трехсменном графике эксплуатации до первого ремонта — 5 лет. Ремонт потребует замену масел в редукторах, замену цепей и подшипников. Стоимость такого ремонта не превышает 50 тыс. руб.

Минимальный срок эксплуатации нашего оборудования – 10 лет.

Несколько слов об оборудовании из Китая. На фотографиях прокатный стан для профнастила С8 на 11 клетях с последовательной схемой профилирования и мощностью привода 3,5кВт. Стоимость конкретно этого оборудования в России – от 600 тыс. до 900тыс. руб. (с транспортными расходами и наценками, в зависимости от продавца и региона). Цены для сравнения указаны 2014 года

Небольшой анализ:

- металлоемкость нашей линии ок. 10 тн, т.е. для ее производства требуется купить металла, грубо, на 350 тыс. руб. (после мех. обработки часть уходит в стружку);

- САУ стоит ок. 200тыс.руб. (все комплектующие из Европы);

- Покупные детали – двигатели, редуктора, цепи, подшипниковые узлы, метизы и пр. – еще ок. 400тыс.руб.

ИТОГО, стоимость материалов: 950 тыс.руб. А ведь в этой стоимости нет з/п, прибыли производителя, расходов на содержания оборудования (токарных, фрезерных и пр. станков) и помещения, затрат на покупку инструмента (резцы, сверла и пр.), электроэнергии и накладных расходов.

И что вы хотите получить за 600 – 900 тыс. руб.? Ну а если вы все же купили в этом сезоне подобное чудо китайской техники, значит на следующий сезон мы будем обеспечены заказами.

Кроме этого, к нам часто обращаются с просьбой выполнить настройку подобного китайского оборудования, т.к. своими силами (в том, числе силами самого производителя) на месте у покупателя произвести наладку, попросту, не удается.

Мы делали глубокий анализ предложений Китайских (Тайваньских) производителей — далеко не все поставщики предлагают подобный хлам, как на фото. Но если сравнить оборудование, сопоставимое с нашим по металлоемкости, мощности, производительности, качеству изготовления и качеству готовой продукции, то стоимость Китайских станков – выше нашей. Такое оборудование в поднебесной делается на крупных специализированных заводах и поставляются в Европу и США.

Обращаем внимание, что некоторые Российские производители профилегибочного оборудования изготавливают очень похожие на показанные на фото станки (сопоставимые по металлоемкости, числу клетей, мощности приводов, и другим параметрам). Но, как правило, завышают массу оборудования и производительность. Недавний анализ предложений Российских производителей нас очень удивил – цены на линию, подобную показанной на фото, колеблются от 1 300 000 руб. до 3 048 000 (!!!) руб.

И последний совет, чтобы не купить кота в мешке (оборудования “гаражной сборки”), приезжайте на производство. Любой нормальный производитель покажет свое производство и организует экскурсию на предприятия, где работает его оборудование.

Из многолетнего опыта производства и эксплуатации профилегибочного оборудования и анализа мирового опыта производства подобных станков, можно сделать однозначный вывод, что диаметр вала прокатной клети в качественной линии для производства профнастила или металлочерепицы, должен быть не менее 100мм (на прокатном стане для профнастила с малой высотой волны, например С8, диаметр вала — 110мм). К сожалению, многие производители в целях экономии это условие часто игнорируют. К примеру, вал Ф100мм делается из кругляка 110мм, а вал Ф90 – из кругляка диаметром 100мм. На прокатном стане на этом экономится более 1000 кг металла только на валах, и примерно такое же количество – на роликах. Плюс экономия времени на металлообработке.

Из многолетнего опыта производства и эксплуатации профилегибочного оборудования и анализа мирового опыта производства подобных станков, можно сделать однозначный вывод, что диаметр вала прокатной клети в качественной линии для производства профнастила или металлочерепицы, должен быть не менее 100мм (на прокатном стане для профнастила с малой высотой волны, например С8, диаметр вала — 110мм). К сожалению, многие производители в целях экономии это условие часто игнорируют. К примеру, вал Ф100мм делается из кругляка 110мм, а вал Ф90 – из кругляка диаметром 100мм. На прокатном стане на этом экономится более 1000 кг металла только на валах, и примерно такое же количество – на роликах. Плюс экономия времени на металлообработке.

Регулировка прокатного стана заключается в раздвижении роликов всех клетей на кратные расстояния посредством установки или демонтажа проставочных колец (дистанционных втулок). Для резки металлопрофиля требуется замена ножей или ножниц в сборе. По времени такая регулировка занимает несколько чел/часов. Этот вариант допустим для работы на склад (например, при профилировании лотков для электрических кабелей, где есть стандартные размеры профиля)

Регулировка прокатного стана заключается в раздвижении роликов всех клетей на кратные расстояния посредством установки или демонтажа проставочных колец (дистанционных втулок). Для резки металлопрофиля требуется замена ножей или ножниц в сборе. По времени такая регулировка занимает несколько чел/часов. Этот вариант допустим для работы на склад (например, при профилировании лотков для электрических кабелей, где есть стандартные размеры профиля)