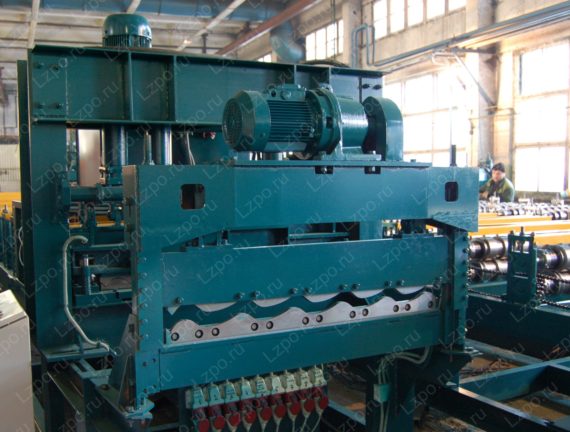

Полнокомплектная линия для производства металлочерепицы «Джокер»

- Производительность до 5 метров в минуту

- Идеальное качество штамповки ступеней на любом металле

- Идеальная стыковка листов металлочерепицы без зазоров

- Толщина металла от 0,4

- Внутренний диаметр рулона от 500 до 600 мм (в том числе рулоны производства КНР)

- Пусконаладка включена в стоимость

- Гарантия — 3 года на все узлы и агрегаты

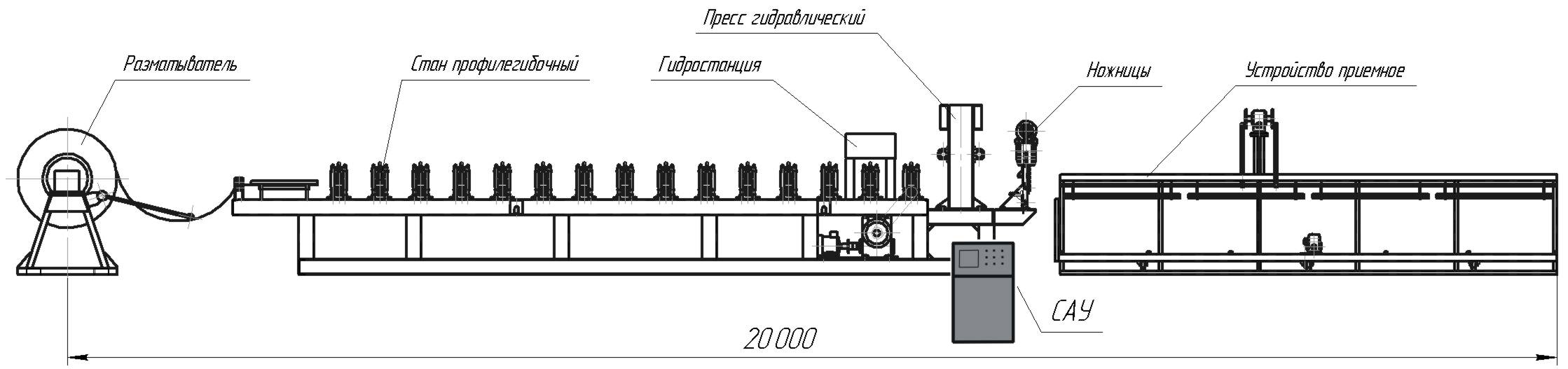

Состав Линии

Эскизы возможных профилей

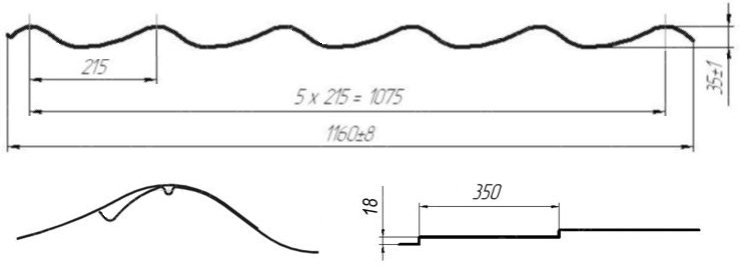

Черепица Джокер — новый, но уже далеко не малоизвестный вид металлической кровли. Отличительной особенностью покрытия от профиля Монтерей является его более высокие ступенька и высота гофры. На кровле малоэтажных домов этот материал смотрится более рельефно и основательно.

Монтажная ширина черепицы “Джокер” меньше ширины “Монтерей” всего на 25мм. При высоте гофры 35мм, это достигается благодаря меньшему числу гребней профиля. Незначительная разница в цене и более рельефный профиль делают этот вид кровли очень популярным.

Если сравнивать несколько профилей — Монтерей и Джокер, то линии для производства этой продукции отличаются разным числом профилирующих клетей прокатного стана и глубиной штамповки ступени.

Для изготовления этого вида металлической черепицы используется крашеный металл в рулонах по ГОСТ 30246-94 толщиной от 0,4 до 0,6мм по выбору заказчика. Производители сырья — металлургические комбинаты, производящие тонколистовой оцинкованный прокат.

Оборудование для черепицы Джокер поставляется в следующем составе: разматыватель рулона с максимальной нагрузкой на ось до 10тн, ножницы дисковые, прокатный стан, штампующее устройство с маслостанцией, ножницы гильотинные электромеханические и автоматическая система управления Siemens.

В качестве приемного устройства используется автоматический укладчик листов в пачку.

В зависимости от вида используемого электропривода прокатного стана, можно изготовить линию с производительностью 3, 5, 7 кв.м./мин. Большая производительность достигается за счет использования немецких серводвигателей и контроллера Lenze.

| Технические характеристики | |

| Производительность, кв.м./мин | 5 |

| Габариты линии, мм | 23 000 х 1 660 х 1850 |

| Установленная мощность, кВт | ок. 23,5 |

| Обслуживающий персонал, чел | 2 (оператор + подсобник) |

| Разматыватель консольный РК-10.2 | |

| Консольный разматыватель модели РК-10.2 предназначен для использования в высокопроизводительных линиях для изготовления профнастилов и металлочерепицы. Он позволяет работать с любыми рулонами массой до 10 тн. (в том числе, металлом из КНР). | |

| Мощность, кВт | 7,5 |

| Габариты, мм: | 2480 х 1730 х 1830 мм |

| Макс. вес рулона, кг: | до 10 000 |

| Макс. ширина рулона, мм | 1270 |

| Внутренний диаметр рулона (min/max), мм | до 500/600 |

| Масса, кг | 1900 |

| Прокатный стан | |

| Прокатный стан для прокатки профиля “Джокер” в базовой комплектации имеет 18 рабочих клетей. Если требуется профилировать более тонкий металл (например, толщиной 0,35мм), следует увеличить число клетей. | |

| Кол-во клетей | 18 |

| Потребляемая мощность | 7,5 кВТ |

| Габаритные размеры до,мм | 10600х1660х1290 |

| Масса | oк. 11 500 кг |

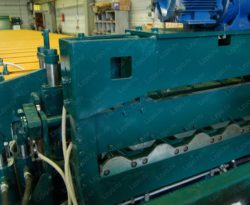

| Штампующее устройство | |

| Штампующее устройство изготавливается под определенный диапазон толщин обрабатываемого металла. Это значит, что штампуя более тонкий металл, есть вероятность получить менее четкую геометрию ступеньки. | |

| Толщина штампуемого профиля, мм | от 0,4 – 0,6 |

| Установленная мощность, кВт | 7,5 |

| Ножницы гильотины электромеханические | |

| Масса, кг | ок. 750 |

| Установленная мощность, кВт | 3,0 |

В качестве приемного устройства в линию устанавливается штабелер для автоматической укладки продукции.

Линия комплектуется автоматикой, способной качественно управлять всеми узлами и агрегатами линии. Новейшее запатентованное программное обеспечение, под управлением которого работают все устройства, позволяет с минимальными временными затратами максимизировать объем выпускаемой продукции.

Это достигается за счет оптимизации управления прокатным станом, штампом и ножницами (например, четкое позиционирование профилированной металлочерепицы в штамп за минимальный промежуток времени). Кроме того, под управлением АСУ осуществляется контроль за работой оборудования в целом.